Een man op een fiets rijdt ’s ochtends door de straten van Nijmegen. Hij volgt de steegjes naar beneden, naar de rivier. Bij een oud pand, aan de oevers van de Waal, parkeert hij zijn fiets. Hij stapt het hoofdkwartier van textielbedrijf Dutch Awearness binnen en neemt plaats aan zijn bureau, met zicht op de Waal. Klaar voor een nieuwe dag in de internationale wereld van de bedrijfskleding.

De man aan het bureau is Rien Otto, modeontwerper en de eigenzinnige oprichter van Dutch Awearness. Sinds 2013 werkt het bedrijf aan circulaire kleding. Kleding die op de markt wordt gebracht, en daarna teruggenomen, ontleed en ontrafeld, en hersmolten tot nieuwe kleding. Daarbij gaan ze bijzonder innovatief tewerk.

“We willen radicaal duurzame bedrijfskleding op de markt brengen,” vertelt Rien. “Doorheen onze zoektocht naar ecologische kleding merkten we dat die duurzaamheid niet staat of valt met één aspect van de keten – bijvoorbeeld optimaal recycleren of innovatief produceren – maar het over de hele keten gaat: van productie over terugname tot het hergebruik.”

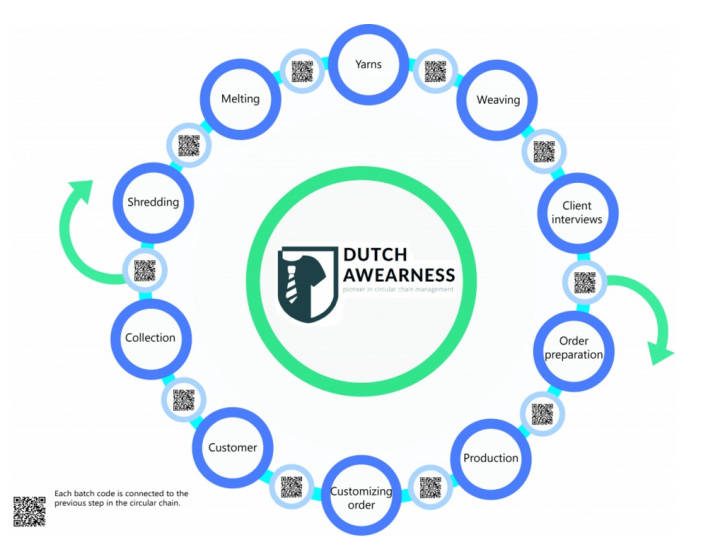

“Dat is de kern van Dutch Awearness. We bekijken de kleding als onderdeel van een productiecirkel, en proberen er zo goed mogelijk voor te zorgen dat álle aspecten van die cirkel zo duurzaam mogelijk verlopen. We ontwikkelden een systeem om de keten te managen. Daarbij identificeren we elke stap in de levenscyclus. Hiermee kunnen we relatief eenvoudig, met kleine ingrepen, de keten nog duurzamer maken.”

Meedogenloze mode

Aanvankelijk werkte Rien in de reguliere fashionindustrie. Als ontwerper ervaarde hij zelf een donkere kant van de mode-industrie. “Ik ontwierp tuniekjes en silhouettes voor een bekende keten. De kledingstukken werden op erg grote schaal gemaakt – zo’n 300.000 stuks van elk. Maar op een moment was er een fout in mijn ontwerp geslopen, en ging er iets mis bij de productie. Contractueel was ik verplicht om een ongelooflijk bedrag op te hoesten om die fout goed te maken.”

“Als antwoord op die excessen, startte ik in 2005 een merk op dat duurzame mode wilde brengen. In 2010 ontmoette ik Michael Braungart, de grondlegger van cradle-to-cradle (C2C). De gedachte om materiaal steeds te hergebruiken, en producten zo van de afvalberg te houden, inspireerde me. Ik wilde uitzoeken of dat ook kon binnen de mode.”

“Dat merk was een interessant project, maar het eindigde na zeven jaar met een faillissement. Dat faillissement is voor mij geen taboe. We hebben veel geleerd uit onze fouten,” stelt de ontwerper, “en we hebben op het einde alles netjes afgesloten.” In 2013 startte Rien met dezelfde ploeg een nieuw bedrijf op – Dutch Awearness.

Bedrijfskleding

“Onze focus is nu bedrijfskledij. Daarvoor werken we samen met verschillende bedrijven, waaronder werkkledingfabrikanten Orcon Workwear, HAVEP of Tricorp, maar ook particuliere bedrijven en overheden zoals Rijkswaterstaat.”

“Werkkleding is ideaal om ons radicaal duurzame proces mee te testen,” vertelt Rien. “Bedrijfskleding moet namelijk voldoen aan bepaalde normen. Sommige werkkleren kunnen omwille van veiligheidsvoorschriften maar een beperkt aantal maanden gebruikt worden – ideaal om te leasen dus. Ook de levering en terugname biedt voordelen ten opzichte van de particuliere fashionindustrie. We hebben per bedrijf immers maar één contactpunt nodig, die dan de verdeling en terugname intern kan regelen.”

(On)eindige cirkel

“Het verhaal van Dutch Awearness hangt samen met ons product Infinity, een stof die voor honderd procent gerecycleerd kan worden. De stof is gemaakt uit polyester, een kunststof. Natuurlijke vezels als linnen of katoen bezitten niet de eigenschap dat ze steeds opnieuw tot draad gesponnen kunnen worden, de vezels zijn te kort.”

“Met de Infinity-stof maken we kleren op maat van bedrijven, die we nu nog verkopen, maar binnenkort gaan leasen. Dat betekent dat wij eigenaar blijven van de kledij, en dat die na een bepaalde tijd terug naar ons komt.”

“Wanneer de kleding terugkomt, halen we ze uit elkaar. Met innovatieve technologie kunnen we de naden laten lossen, waardoor de verschillende stukken stof loskomen. Die halen we door de shredder. De kleine stukken textiel die daaruit komen, hersmelten we dan tot nieuwe draden – de basis voor een nieuw productieproces. De cirkel start opnieuw bij het weven van de polyesterdraden.”

“Dat proces herhalen we zo’n acht keer. Dan zien we dat de vezels toch aan kwaliteit beginnen te verliezen. Daar vonden we iets op. We verwerken ze in een nieuw bouwmateriaal, Cliff. Dat materiaal wordt nu gebruikt in meubilair, of als versteviging van oevers.”

Grote schaal

“Om onze productiecirkel te verduurzamen werken we samen met een heleboel partners. Om te beginnen zijn dat de kledingproducenten – vaak internationale spelers. Maar we hebben ook partnerschappen met ingenieursbureau Royal HaskoningDHV, een track-and-tracebedrijf, de Universiteit van Wageningen, en nog veel meer bedrijven die ergens betrokken zijn bij het productieproces,” legt Rien uit.

“In 2013 kregen we van het Europese fonds voor Eco-Innovatie een budget van ongeveer 400.000 euro toegewezen – op voorwaarde dat we evenveel financiering zouden ophalen bij externe partners. De subsidie diende om het productieproces met de Infinity-vezel die we hadden ontwikkeld, op te schalen. In 2016 rondden we dit driejarige project af.”

“Het was de bedoeling dat het Europese bedrijfsleven tegen dit jaar zo’n 30.000 circulaire kledingstukken met de innovatieve vezel in gebruik zou nemen. Missie geslaagd. Nu draaien we op eigen krachten.”

QR-code

Vandaag werkt Dutch Awearness vooral als chain manager, als koppelaar tussen verschillende bedrijven. “We houden goed in de gaten dat het proces zo veel mogelijk volgens de principes van cradle to cradle wordt ingericht. Dat is een ontwerpmanier waarbij producten na gebruik niet op de afvalberg belanden, maar grondstof worden voor nieuwe producten.”

“Recent ontwikkelden we een tool die de herkomst van de materialen en het productieproces in beeld brengt, het Circular Chain Management System – CCMS. Via dat systeem kunnen ook onze klanten alles te weten komen over de kleding die ze dragen. Het systeem zorgt er ook voor dat het hele productieproces op een kaartje visueel duidelijk wordt gemaakt. Zo wordt het ongelooflijk complexe productieproces wat begrijpelijker.”

“Via een QR-code op het kledingstuk kunnen mensen de reisweg van hun kleding opzoeken. Dat systeem geeft onze klanten de tools in handen om een bewuste keuze te maken over wat ze wel of niet in huis halen.”

Gewoon doen

Een allesomvattende aanpak van mode, daar staat dit bedrijf voor – van vezel tot kledingstuk terug naar vezel. Met hun radicaal duurzame kijk op kleding toont Dutch Awearness ons, door het gewoon te doen, hoe een duurzame modesector eruit zou kunnen zien.

Om 17u springt Rien weer op z’n fiets. “Mijn werk-leven balans? 50-50,” glimlacht hij. “Vroeger klopte ik te veel lange dagen. Maar mode hoeft niet dag en nacht te duren. Duurzaam denken is ook zorg dragen voor je personeel.”

En weg is hij. ✺